全国咨询热线:15544038000

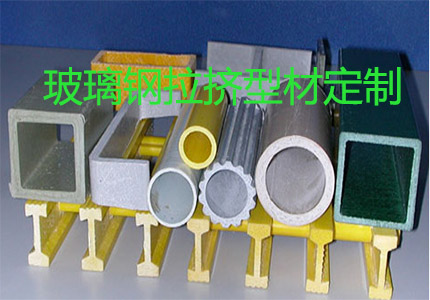

探秘玻璃钢拉挤型材制造工艺中的关键技术要点

发布:kbsfhcl浏览:121次

玻璃钢拉挤型材以其轻质、高强、耐腐蚀等卓越特性,在众多领域广泛应用,从建筑到航空航天,从交通到能源,都有它的身影。而这背后的制造工艺,蕴含着诸多关键技术要点。

原材料的选择是基础。玻璃纤维作为增强材料,其类型、长度、含量等因素对型材的性能影响巨大。合适的玻璃纤维能显著提升型材的强度与刚度。树脂基体则负责将玻璃纤维粘结在一起,并赋予型材化学稳定性等性能,不同类型的树脂如不饱和聚酯树脂、环氧树脂等适用于不同的工况要求。

在拉挤工艺过程中,模具设计与温度控制极为关键。模具的形状、尺寸精度以及表面光洁度直接决定了型材的成型质量与外观。而温度控制则需精确把握,因为树脂的固化反应对温度十分敏感。温度过高可能导致树脂固化过快,产生内部应力甚至裂纹;温度过低则会使固化不完全,影响型材的力学性能与耐化学性。

纤维浸渍环节不容忽视。要确保玻璃纤维充分浸渍在树脂中,使树脂均匀分布,这样才能使型材各部分性能一致。浸渍不足会造成型材内部出现干纤维区域,从而形成缺陷。

牵引速度的控制也是一大要点。它需要与树脂的固化速度相匹配,过快会导致型材尚未充分固化就被拉出,影响质量;过慢则会降低生产效率,增加成本。

质量检测环节是保障产品质量的最后一道防线。通过超声检测、力学性能测试等多种手段,对型材的内部缺陷、强度、模量等指标进行检测,确保产品符合相关标准与使用要求。只有精准把握这些关键技术要点,才能制造出优质的玻璃钢拉挤型材,满足日益增长的市场需求,推动相关行业的高质量发展。

- 上一篇:探究玻璃钢拉挤型材的防火性能与阻燃机理

- 下一篇:如何判断玻璃钢拉挤机的调试是否合格